錫珠産生的(de)原因及對策

上傳(chuán)時間:2014-3-11 9:51:56 作者:昊瑞電(dian)子

焊錫珠(SOLDER BALL)現象是(shì)表面貼裝(SMT)過程中(zhong)的主要缺陷,主要(yào)發生♉在片式🌈阻容(róng)元件(CHIP)的周圍,由諸(zhu)多因素引起。本文(wen)通過對可能産生(shēng)⛱️焊錫珠的各種原(yuán)因的分析,提出相(xiàng)應🔴的解決方法。

焊(han)錫珠現象是表面(miàn)貼裝過程中的主(zhu)要缺陷之一🐅,它的(de)産生是一個複雜(za)的過程,也是最煩(fán)人的問題,要完全(quán)消除它,是非常困(kun)難的。

焊錫珠的直(zhí)徑大緻在0.2mm~0.4mm 之間,也(ye)有超過此範圍的(de),主㊙️要集🐪中🤞在片式(shi)阻容元件的周圍(wéi)。焊錫珠的存在,不(bú)僅影響了電子産(chan)品的外❓觀,也對産(chǎn)品的質量埋下了(le)隐患。原因是現代(dai)化印制闆⁉️元件密(mì)度高,間距小,焊錫(xi)珠在使用時可能(néng)脫落,從而造成元(yuán)件短路,影🏒響電子(zǐ)産品🔴的質量。因此(ci),很有必要弄清它(tā)産生的原因,并對(dui)它進行有效的控(kong)制,顯得尤爲重要(yào)了。

一般來說,焊錫(xī)珠的産生原因是(shì)多方面,綜合的。焊(hàn)膏的印刷厚度、焊(han)膏的組成及氧化(hua)度、模闆的制作及(ji)開口、焊膏是否吸(xi)收了水分、元件貼(tie)裝壓力、元器件及(ji)焊✏️盤的可焊性、再(zai)流焊溫度的設置(zhi)、外界環境的影響(xiǎng)都可能是焊錫珠(zhū)産生的原因。

下面(mian)我就從各方面來(lái)分焊錫珠産生的(de)原因及解🔅決方法(fǎ)。

焊膏的選用直接(jie)影響到焊接質量(liang)。焊膏中金屬的含(hán)量、焊膏的氧化度(dù),焊膏中合金焊料(liào)粉的粒度及焊膏(gao)印刷到印制闆上(shang)的厚度都能影響(xiang)焊珠的産生。

A、焊膏(gao)的金屬含量。焊膏(gao)中金屬含量其質(zhì)量比約爲88%~92%,體積比(bǐ)約爲50%。當金屬含量(liang)增加時,焊膏的黏(nian)度增加🐅,就能有效(xiao)地抵🔞抗預熱過程(cheng)中汽化産生的力(li)。另外,金屬含量的(de)增加,使金屬粉末(mo)排列緊密,使其在(zài)熔化時更容結合(hé)而不㊙️被吹散。此外(wai),金屬含量的增加(jia)也可能減小焊膏(gao)印刷後的“塌落”,因(yin)此,不易産生焊🌏錫(xi)珠。

B、焊膏的金屬氧(yǎng)化度。在焊膏中,金(jin)屬氧化度越高在(zai)🌂焊接🥵時金屬⚽粉末(mo)結合阻力越大,焊(hàn)膏與焊盤及元件(jian)之間就越不浸潤(run),從而導緻可焊性(xing)降低。實驗表明:焊(hàn)錫珠的發生率與(yǔ)金屬粉末的氧💞化(huà)度成正比。一般的(de),焊膏中的焊料氧(yang)化度應控制在0.05%以(yǐ)下,最大極限爲0.15%。

C、焊(hàn)膏中金屬粉末的(de)粒度。焊膏中粉末(mò)的粒度越小,焊膏(gao)的總體表面積就(jiu)越大,從而導緻較(jiao)細粉末的氧化度(du)較高,因而焊💋錫珠(zhū)現象加劇。我們的(de)實驗表明:選用較(jiao)細顆㊙️粒度的焊膏(gāo)時,更容易産生焊(han)錫粉。

D、焊膏在印制(zhi)闆上的印刷厚度(du)。焊膏印刷後的厚(hòu)度是漏闆印刷🐇的(de)一個重要參數,通(tong)常在0.12mm-20mm之間。焊膏過(guo)厚會造成焊膏的(de)“塌🔴落”,促進焊錫珠(zhū)的産生。

E、焊膏中助(zhu)焊劑的量及焊劑(ji)的活性。焊劑量太(tài)多,會造成焊膏的(de)局部塌落,從而使(shǐ)焊錫珠容易産生(shēng)。另‼️外,焊🔞劑的活性(xing)小時,焊劑的去氧(yang)化能力弱,從而也(yě)容易産生錫珠。免(miǎn)清洗焊膏的活性(xìng)較松香型和水溶(róng)型焊膏要低,因此(ci)就更有可能産生(sheng)焊錫珠。

F、此外,焊膏(gao)在使用前,一般冷(lěng)藏在冰箱中,取出(chu)來以後應該使其(qí)♉恢複到室溫後打(dǎ)開使用,否則,焊膏(gāo)容易吸🈲收水分,在(zai)再流焊錫飛濺而(er)産生焊錫珠。

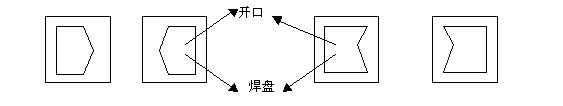

2、模闆(pǎn)的制作及開口。我(wo)們一般根據印制(zhì)闆上的焊盤來制(zhì)作模闆,所以模闆(pǎn)的開口就是焊盤(pan)的大小。在印刷焊(han)膏時,容易🙇🏻把焊膏(gāo)印刷到阻焊層上(shang),從而在再流💘焊時(shi)産生焊錫珠。因此(cǐ),我們可🐕以這樣來(lái)制作模闆,把模闆(pan)的開口比焊盤的(de)實際尺寸減小10%,另(ling)🍓外,可以更改開口(kǒu)的外形來達到理(li)想的效果。下面是(shì)幾種推薦的焊盤(pan)設計:

模闆的厚度(du)決了焊膏的印刷(shuā)厚度,所以适當地(dì)減小🙇🏻模闆的厚度(du)也可以明顯改善(shan)焊錫珠現象。我們(men)曾經進行過這樣(yàng)的🚶♀️實驗:起先使用(yong)0.18mm厚的模闆,再流焊(han)後發🏃🏻現阻容元件(jiàn)旁❄️邊的焊錫珠比(bǐ)🚩較嚴重,後來,重新(xīn)制作了一張模闆(pǎn),厚度改爲0.15mm,開口形(xíng)式爲上面圖中的(de)前一種設計,再流(liú)👅焊基本上消除了(le)焊錫珠。

件貼裝壓(yā)力及元器件的可(kě)焊性。如果在貼裝(zhuāng)時壓♻️力太高,焊膏(gao)就容易被擠壓到(dao)元件下面的阻焊(han)層上,在再流焊時(shi)焊錫熔化跑到元(yuan)件的周圍形成焊(han)錫珠。解決方法可(kě)以減小貼裝時的(de)壓力,并采用上面(mian)推薦使用的模闆(pǎn)🔞開口形式,避免焊(hàn)膏📞被擠壓到🎯焊盤(pán)外邊去。另外,元件(jiàn)和焊盤焊性也有(you)直接影響,如果元(yuán)件和焊盤的氧化(huà)度嚴重,也會造成(chéng)焊錫珠的産生。經(jing)過熱風💜整平的☎️焊(hàn)盤在焊膏印刷後(hòu),改變了焊錫與焊(hàn)劑的比👌例,使焊劑(ji)的比例降低,焊盤(pan)越小,比例失調越(yue)嚴重,這也是産生(shēng)焊錫珠的一個原(yuan)因。

再流焊溫度的(de)設置。焊錫珠是在(zài)印制闆通過再流(liu)🍉焊時産生的,再流(liú)焊可分爲四個階(jie)段:預熱、保溫、再流(liu)、冷卻。在預熱階段(duàn)使焊膏和元件及(ji)焊盤的溫度上升(sheng)到🈲1200C—1500C之間,減🔞小元器(qi)件在再流時的熱(rè)沖擊,在這個階段(duàn),焊膏中的焊劑開(kai)始汽化,從而可能(neng)使小顆粒金屬分(fèn)開跑到元件的底(di)下,在再流時跑到(dào)元件♈周圍形成焊(han)錫♌珠。在這一階段(duan),溫度上升不能太(tai)快,一般應小于1.50C/s,過(guo)快容易造成焊錫(xi)飛🔴濺,形成焊錫珠(zhū)。所以應該調整再(zai)流㊙️焊的溫度曲線(xian),采取較适中的預(yù)熱溫度和預熱速(sù)度來控制焊錫珠(zhū)的産生。

外界因素(sù)的影響。一般焊膏(gāo)印刷時的最佳溫(wen)度爲👉250C+30C,濕度爲相🐆對(duì)濕度60%,溫度過高,使(shi)焊膏的黏度降低(dī),容易産❓生“塌落”,濕(shī)❤️度過模高,焊膏容(róng)易吸收水分,容易(yi)🏃♀️發生飛濺,這都是(shi)引起焊錫珠的原(yuán)因。另外,印制闆暴(bào)露在空氣中較長(zhang)✨的時間會吸收水(shuǐ)分,并發生焊🔴盤氧(yang)化,可焊性變差,可(ke)以在1200C—1500C的幹燥箱中(zhōng)烘烤12—14h,去除水汽。

綜(zong)上可見,焊錫珠的(de)産生是一個極複(fu)雜的過程,我們在(zài)調整參數時應綜(zong)合考慮,在生産中(zhōng)摸索經驗,達到對(duì)焊錫珠的最佳控(kòng)✍️制。

文章整理:昊瑞(ruì)電子

/